突然、スピーカーを作りたくなりました。様々な種類があるなかで、 「バックロードホーン型」とやらに決めました。 だって、見た目がカッコ良いじゃないですか。ホーンがうねうねしてるし。

とりあえず、次の優先順位で作ってみましょう。

音質の優先順位が低いのは仕様です(酷い言い訳だ)。

設計方法を調べると、長岡鉄男さん(故人)という方がこの分野での経験式を確立されているようです。 さらに、それに準じた設計方法をこちらの方(初心者の自作スピーカー講座:カノン5Dさん)が書いて下さっています。これに従い、スロート断面積・空気室容量 の理想値を求めます。

まず、スピーカーユニットを決めます。机上サイズなので、8cmユニットで十分でしょう。 また初心者なので、フルレンジユニット1つで済ませます。 部品は、秋月の300円スピーカーもありますが、 キラッキラな見た目のダイトーボイスのAR-7にしました。

次に、スロート断面積\( S[cm^2] \)を求めます。これはホーンの入口面積のことで、 実効振動半径を\( r \)とおけば、\( S = \pi r^2 \times \alpha \)で求められます。ただし\( \alpha=0.5 ~ 1.0 \)と取って良いそうなで、ここでは\( \alpha=\)0.5としました。 AR-7の実効振動半径は記載がありませんが、振動板の半径(実測2.5[cm])の0.8倍程度として次の通りです。

さらに、空気室容量\( V[l] \)を求めます。ちょっとアヤシイ式なのですが クロスオーバー周波数を\( 200[Hz] \)として、

だそうです。 そもそもこの式は、変な物理的次元を持つ(面積÷周波数で\(m^2 s\))のですが、経験式ということで大人しく従っておきましょう。 (私は長岡鉄男さんの本を持っておりません。)

ちなみに、ホーン部分に関してはスペースの関係上、ホーン長は50cm程度、広がり率を小さめに取り、エイヤで決めます。ホーン長は2m程度が一般的のようですが、 まー試作機ですしね。

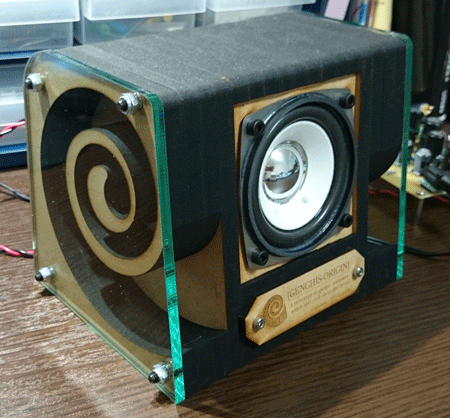

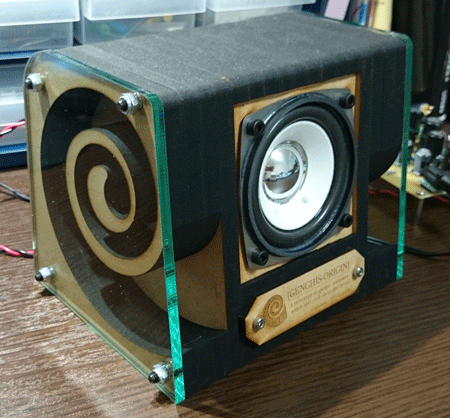

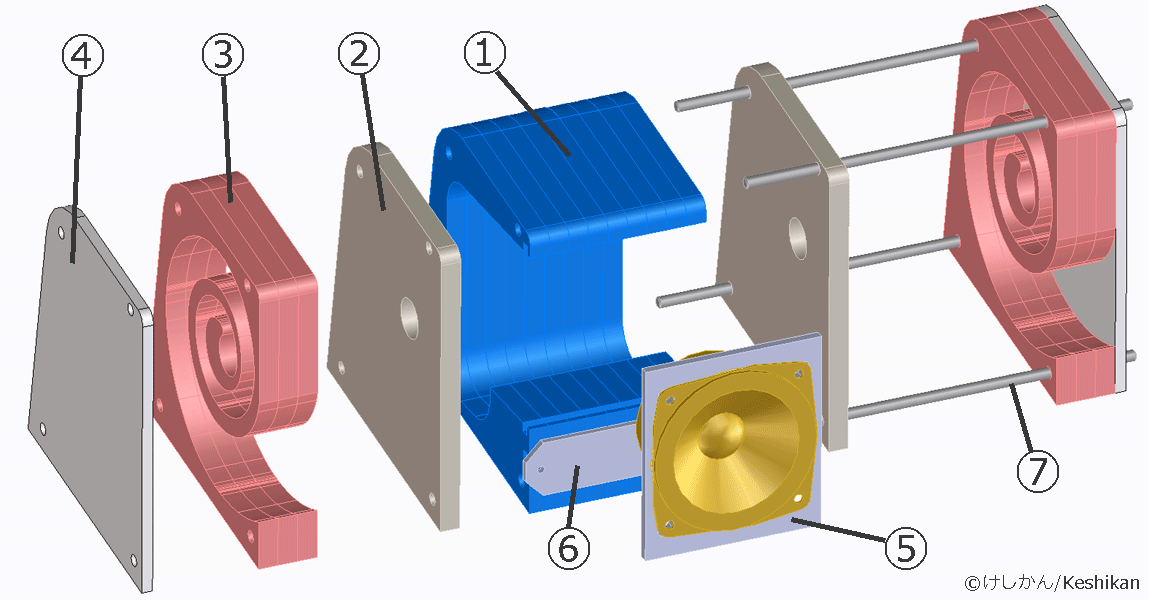

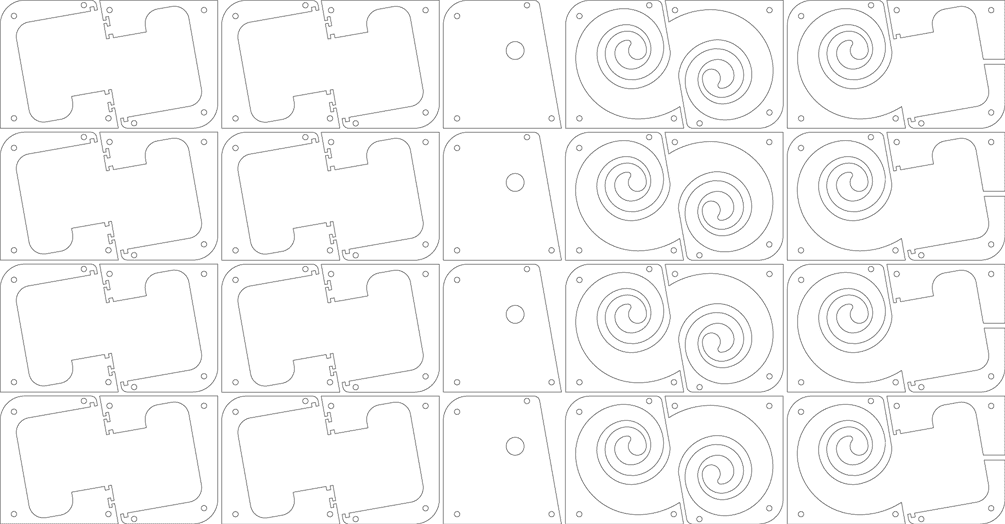

今年(2015年)は未年です。そこで、ホーンを左右に分割配置し「ヒツジの角」をイメージしました。 名前も「GENGHIS」にしました。とても美味しそうです。ここでは作りやすさの観点から、板を積層させることにします。CADイメージは次の通り。

ホーンは、IllustratorCS5の「スパイラルツール」と「線幅プロファイル」を使用して、線幅(=ホーン断面積)がホーン長の対数関数になるよう仕上げました。手作業なので厳密ではありません。

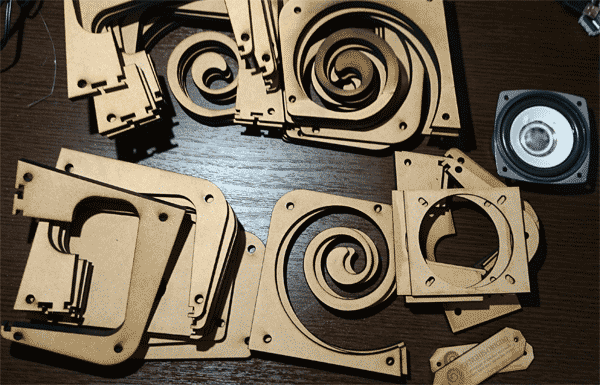

ジグソーを使って加工しても良いのですが、ホーン部がちょいと面倒です。それにキレイに作りたいので、レーザー加工をしてもらいましょう。 部品1~3はMDF材(9mm)、部品4はガラスエッジアクリル(5mm)、部品5はMDF材(4mm)で、それぞれ加工してもらいます。MDFはこんな感じ↓になりました。

ちなみに加工業者ですが、MDF(9mm)は株式会社ミストラルさん、アクリル(5mm)・MDF材(4mm)は 工房Emerge+さんを使わせていただきました。双方とも比較的安価で、素晴らしい仕上がりでした。 レーザー加工(・∀・)イイ!!

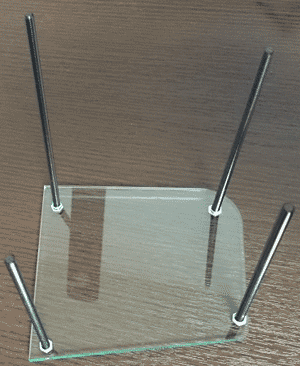

さて、いよいよ組立です。といっても、寸切りボルトをアクリルに取り付け積み重ねていき、最後にナットで締めるだけです。

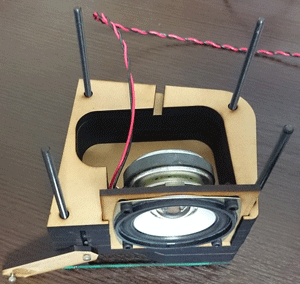

ついでにエンブレムも製作。初号機なので「GENGHIS-ORIGIN」にしました。

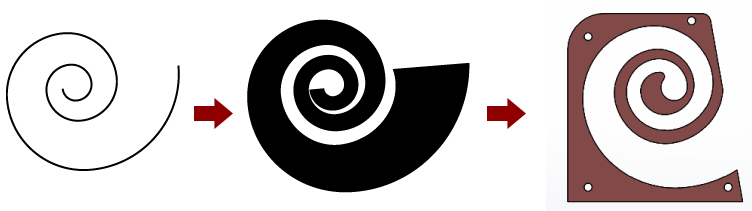

そして完成!レーザーの焦げ色とAR-7の白色コーンが対照的で、引き締まった感じになりました。

| 部品名 | 単価 | 数量 | 価格(JPY) |

|---|---|---|---|

| 材料+レーザー加工費 | * | 1 | 15,285 |

| ダイトーボイス AR-7 | 1450 | 2 | 2,900 |

| AWG20撚り線・赤黒適量 | * | * | 100 |

| 寸切りボルト | 400 | 8 | 3,200 |

| ハードロックナットM5 | 50 | 8 | 400 |

| その他ボルトナット | * | * | 100 |

| 合計 | 21,985 | ||

コストは、材料+レーザー加工費と寸切りボルトが支配しています。大量生産すれば、もう少しは安くなるでしょう・・・

※ハードロックナット(ハードロック工業株式会社)を使ったのは、アクリル面の摩擦係数が小さく、ナットがすぐ緩んでしまったため。 ハードロックナットは、ダブルナット間をクサビで接続したような構造を持っており、 軸方向の力によってナットをロックします。締付面の摩擦係数が小さい場合でも締付トルクを与えれば、十分な効果を発揮してくれます。

追記(2015/02/21):と思ったら、結構緩んできますね・・・。積層枚数が多いからでしょうか。次に設計するときは、締結箇所を増やすか積層枚数を減らしてみましょう。

適当なアンプ基板に繋いでスイッチオン!

・・・なにやらベコベコした音が聞こえてきましたよ。低音高音はそれなりで解像度も高めなのですが、どうも300~500Hz辺りが急激に落ち込んでいるような気がします。 ホーンが短いことで、出力の位相が十分反転してないことが原因でしょうか(空気室の音はそもそも逆位相なので)。時間が取れたらコンデンサマイクで測定してみましょうか。

しかし、狭い部屋でのリスニングには十分です。何より自作したという満足感で一杯です。作って良かった。

まずは、周波数特性(ゲイン・位相)を測定することでしょう。そのための測定器も作らなければなりません。 次に設計パラメータを変更して、どのような音がでるのか実験です。そしてホーン理論をちゃんと理解してシミュレーション後に再設計でしょうね。 全部やる気次第ですけどね。